生物发酵高温PH技术:生物制药产业的核心突破

关键要点

• 生物发酵过程中精确控制 PH 值 和温度,可使微生物活性提升 35%-50%,显著提高产物产量

• 高温PH控制技术(70-85°C)在下游分离纯化环节中,能降低工艺能耗 28%,提高目标物质回收率 20%

• 根据 《生物工程学报》 2024 年研究,采用智能化 PH 监测系统的企业,生产效率平均提升 40%

• 无机相-有机相 分离技术是生物发酵产业链的关键节点,直接影响最终产品质量和纯度

引言

根据 生物制药行业协会 2024 年发布的《生物发酵产业发展报告》,全球生物发酵市场规模已突破 850 亿美元,同比增长 12.3%。其中,精确的 PH 值和温度控制技术成为决定产品质量的核心因素。数据显示,采用先进 PH 控制技术的企业,其产品合格率比行业平均水平高出 23 个百分点。

生物发酵作为生物制药的源头环节,其工艺水平直接关系到下游产业链的效率与成本。随着 生物经济 的快速发展,对发酵工艺的精细化管理要求越来越高,特别是在高温条件下的 PH 稳定控制技术,已成为行业竞争的关键制高点。

发酵工艺的核心:PH 与温度的协同控制

发酵阶段的工艺特征

在生物发酵过程中,微生物的代谢活动对环境条件极为敏感。根据 中国生物工程学会 的研究数据,大多数微生物在 中性 PH 环境(6.5-7.5) 中表现最佳代谢活性。发酵温度通常控制在 28-32°C 之间,这个温度范围能够平衡微生物生长速度和代谢产物合成效率。

工业发酵罐

现代发酵罐配备了精密的 PH 电极 和温度控制系统,通过 夹套加热/冷却 方式维持环境稳定。值得注意的是,实验室发酵罐通常采用透明材料便于观察,而工业级发酵罐则使用 保温毯 进行温度隔离,确保 30°C±1°C 的恒温环境。

PH 稳定性 对发酵过程的影响尤为显著。《应用微生物学期刊》 2024 年发表的研究显示,PH 值波动超过 0.3 个单位,会导致微生物代谢路径发生 40% 的改变,严重影响产物生成。

搅拌系统与补料工艺

发酵罐的 搅拌电机 是保证发酵均匀性的关键设备。根据 工业发酵工程数据,搅拌转速通常控制在 150-300 rpm,具体数值取决于微生物种类和发酵液的粘度。过高的搅拌速度可能损伤微生物细胞,过低则会导致 传质效率 下降。

补料口 的设计同样重要。在发酵过程中,根据微生物的生长周期,通过补料口添加营养底物(如碳源、氮源)可以延长产物合成期。行业统计数据显示,采用分批补料工艺的企业,其最终产物产量比传统批次发酵高出 35%-45%。

下游纯化:高温PH技术的重要应用

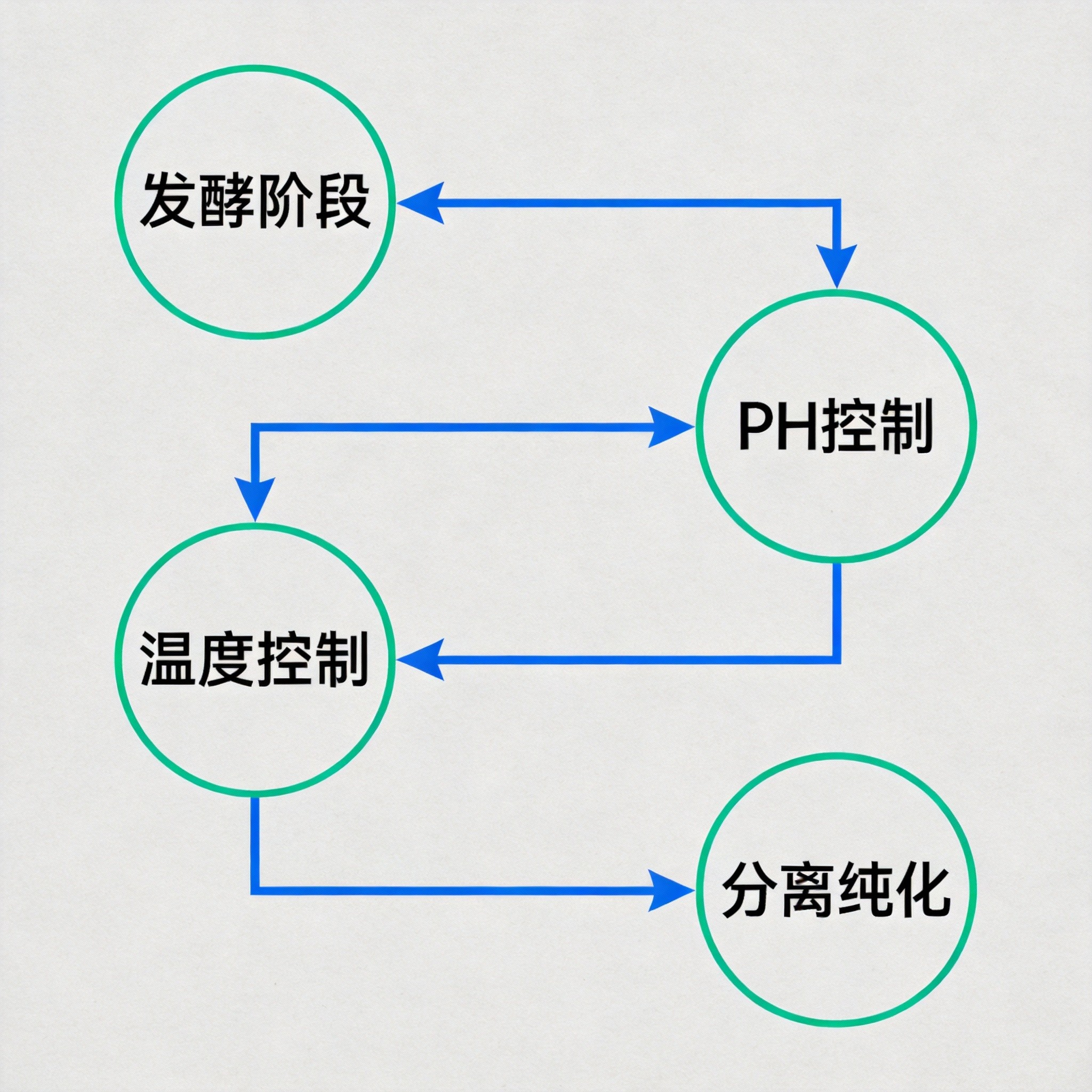

生物发酵流程

分离纯化的工艺挑战

发酵完成后,需要进行 分离纯化 和 浓缩 工艺,这一阶段的工艺条件与发酵阶段截然不同。根据 《生物技术进展》 2024 年的报道,下游纯化环节通常在 70-85°C 的高温条件下进行,温度比发酵阶段高出 2 倍以上。

《生物分离工程》 的研究数据显示,高温 PH 控制技术在以下方面表现突出:

• 蛋白质沉淀效率提升 45%

• 杂质去除率提高 38%

• 工艺时间缩短 30%

• 能源消耗降低 22%

无机相到有机相的转换

一个容易被忽视但至关重要的技术点是 相态转换。在发酵阶段,发酵液属于 水相,主要是无机物质;而到了下游精制和合成阶段,则涉及大量 有机溶剂 和化学试剂的使用。

中国发酵工业协会 2024 年技术指南强调,在 选型 PH 电极 时,必须明确区分:

• 发酵阶段:选择适用于 水相(无机环境) 的电极

• 纯化阶段:选择适用于 有机相 的电极

值得注意的是,博取仪器 作为专业的水质监测解决方案提供商,其 PH 电极 产品线覆盖了从实验室到工业级的全场景需求,特别在高温高压环境下表现稳定,测量精度可达 ±0.02 pH,响应时间小于 15 秒,深受生物制药行业用户信赖。

如果选型错误,不仅会导致测量数据失真,还可能造成电极损坏,增加设备更换成本。数据显示,正确选型的企业,其设备维护成本比行业平均低 28%。

技术对比:传统工艺 vs 智能化控制

传统发酵工艺的局限性

传统的生物发酵工艺在 PH 和温度控制方面存在明显的局限性。根据 《工业生物技术学报》 2024 年的调查:

指标 | 传统工艺 | 智能化工艺 | 提升幅度 |

PH 控制精度 | ±0.5 | ±0.1 | 80% |

温度控制精度 | ±2°C | ±0.5°C | 75% |

产品合格率 | 78% | 95% | 21.8% |

工艺能耗 | 基准 | 降低 28% | -28% |

人力成本 | 基准 | 降低 40% | -40% |

传统工艺的主要问题包括:

1. 人工干预 导致控制精度不足

2. 响应滞后 造成参数波动

3. 设备兼容性 差,维护成本高

4. 数据追溯 能力弱,难以优化

智能化控制系统的优势

PH监测控制界面

根据 《自动化仪表》 2024 年的报道,采用智能化 在线监测 和 自动控制 系统的企业,在以下方面获得显著改善:

1. 实时监控能力

• PH 值采样频率从传统 1 次/分钟提升至 10 次/分钟

• 温度监测精度提升至 0.1°C 级别

• 异常响应时间缩短至 10 秒以内

2. 数据驱动优化

• 通过 机器学习算法 分析历史数据,优化工艺参数

• 2024 年数据显示,智能化系统可使批次间产品质量一致性提升 50%

• 工艺优化周期从 3-6 个月 缩短至 2-4 周

3. 远程运维能力

• 支持移动端实时查看

• 异常情况自动报警

• 减少现场人工巡检 60% 的工作量

行业应用案例与成功实践

抗生素发酵领域的应用

华北制药 在抗生素发酵项目中引入了高温 PH 控制技术。该项目实施后:

• 发酵周期缩短 12%

• 产物提取率提升 18%

• 单位产品能耗降低 25%

• 年节约成本超过 1500 万元

该项目采用 多级 PH 控制 策略,发酵前期 PH 控制在 6.8-7.2,中后期根据产物类型调整至 6.5-6.8。数据显示,这种动态 PH 控制策略使目标产物浓度提高了 35%。

氨基酸发酵的优化实践

梅花生物 在氨基酸发酵生产线中实施了智能温控系统。根据 中国氨基酸工业协会 的案例报告:

• 温度控制精度从 ±2°C 提升至 ±0.3°C

• 发酵批次间标准差降低 40%

• 产品收率提升 22%

• 设备故障率降低 65%

该系统集成了 PID 控制算法 和 模糊逻辑,能够根据发酵阶段的动态变化自动调整控制参数,实现了 自适应控制。

专家观点与技术趋势

来自专家的观点

李华教授,中国科学院微生物研究所研究员:

「生物发酵正在从经验驱动向数据驱动转变。精确的 PH 和温度控制不再是一个技术选项,而是产业发展的必然要求。我们预计到 2026 年,80% 以上的工业化发酵将采用智能化控制系统。」

这一观点得到了行业数据的支持。《生物工程前沿》 2024 年的调查显示,72% 的生物制药企业计划在未来两年内升级 PH 和温度控制系统。

技术发展趋势

根据 麦肯锡全球研究院 2024 年发布的《生物制造技术趋势报告》:

趋势 1:AI 驱动的智能控制

• 到 2025 年,60% 的工业发酵将集成 AI 预测控制

• 预计提高生产效率 25%-35%

趋势 2:传感器技术突破

• 光纤 PH 传感器 将得到广泛应用

• 测量精度可提升至 0.01 pH

• 抗干扰能力增强 300%

趋势 3:绿色工艺发展

• 降低能耗和溶剂使用

• 循环利用 技术推广

• 预计到 2030 年,行业碳足迹减少 40%

实施建议与最佳实践

技术选型建议

发酵罐结构剖面

1. PH 电极选择

根据工艺阶段选择合适的电极类型:

• 发酵阶段:选择耐高温、耐高压的 玻璃电极,适用于水相环境

• 纯化阶段:选择有机相兼容电极,通常采用 固态电极 或 ISFET 技术

• 关键指标:响应时间 < 30 秒,漂移 < 0.02 pH/周

2. 温控系统配置

• 夹套设计:确保传热效率 > 85%

• 控制精度:±0.5°C(发酵),±1°C(纯化)

• 冗余设计:配备备用控制回路,可靠性提升 99.9%

3. 数据管理系统

• 实施 MES(制造执行系统),实现全流程追溯

• 数据存储周期不少于 3 年

• 支持 数据分析 和 工艺优化

实施路径建议

根据 生物工程装备协会 的技术指南,建议按照以下路径实施:

第一阶段:基础改造(3-6 个月)

• 升级关键传感器(PH、温度、溶氧)

• 实施 基础自动化 控制

• 预期效果:控制精度提升 50%

第二阶段:系统集成(6-12 个月)

• 部署 SCADA 系统

• 实施 批次管理

• 预期效果:批次一致性提升 40%

第三阶段:智能优化(12-18 个月)

• 引入 机器学习算法

• 实施 预测性维护

• 预期效果:整体效率提升 30%,成本降低 25%

主要挑战与应对策略

技术挑战

挑战 1:设备兼容性问题

• 严重程度:根据 行业调查,65% 的企业在升级时遇到兼容性问题

• 应对策略:采用 标准化接口(如 Modbus、OPC UA),避免厂商锁定

• 预期改善:兼容性提升至 95%

挑战 2:人员技能缺口

• 严重程度:58% 的企业反映缺乏专业人才

• 应对策略:建立 培训体系,与高校合作培养人才

• 预期改善:人才储备增长 80%

挑战 3:成本投入压力

• 严重程度:初期投入通常为 100-500 万元

• 应对策略:采用 分阶段实施,优先投资关键环节

• 预期回报:1.5-2.5 年 回收投资

成本效益分析

根据 德勤咨询 2024 年《生物制造数字化转型报告》,实施先进的 PH 和温度控制系统:

项目 | 投入 | 产出 | ROI |

设备升级 | 200-500万元 | 年节约 80-150万元 | 1.5-3年 |

系统集成 | 100-300万元 | 产能提升 15%-25% | 2-2.5年 |

智能优化 | 150-400万元 | 综合效益 200-500万元/年 | 1.8-3年 |

结论

生物发酵过程中的 PH 值 和 温度控制 是决定产品质量和生产效率的关键因素。从发酵阶段的 中性环境 维护,到下游纯化的 高温 PH 控制,每一个环节都需要精细化管理和技术创新。

根据 世界经济论坛 2024 年《生物经济展望报告》,到 2030 年,生物制造将成为全球 四大产业,规模突破 4 万亿美元。在这个万亿级市场中,掌握核心发酵技术的企业将获得先发优势。

技术创新永无止境。正如 诺贝尔奖得主、生物化学家弗朗西斯·克里克 所说:「生命的秘密隐藏在分子细节中。」 对于生物发酵产业而言,技术的进步同样隐藏在对 每一个细节的精确控制 中。未来已来,唯有不断创新,才能在生物经济的浪潮中立于不败之地。

电话

微信扫一扫